Силиконовые клеи-герметики

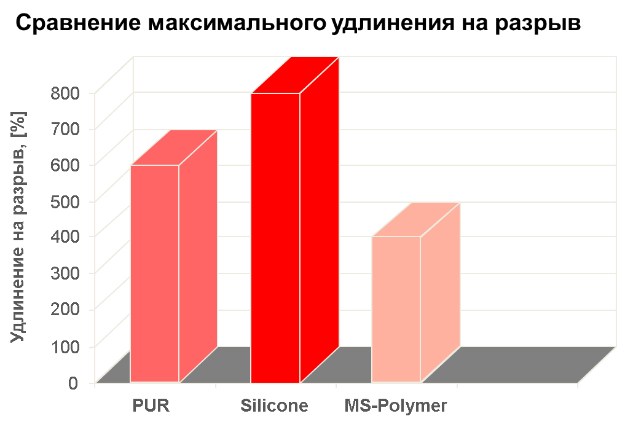

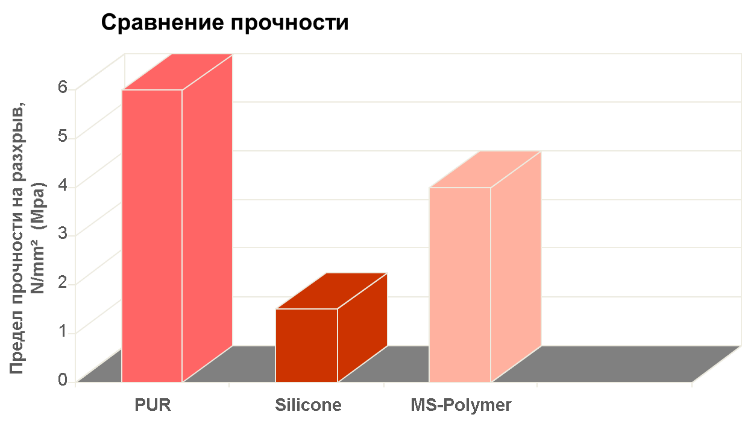

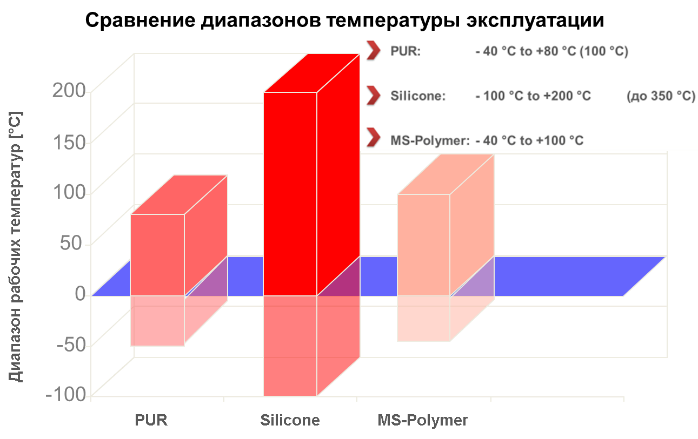

Силиконовые составы не отличаются выдающимися показателями прочности, по сравнению с полиуретанами и МС-полимерами, но имеют хорошую адгезию к большинству материалов без применения грунтов, высокую температурную и химическую стойкость, прекрасную эластичность и удлинение на разрыв.

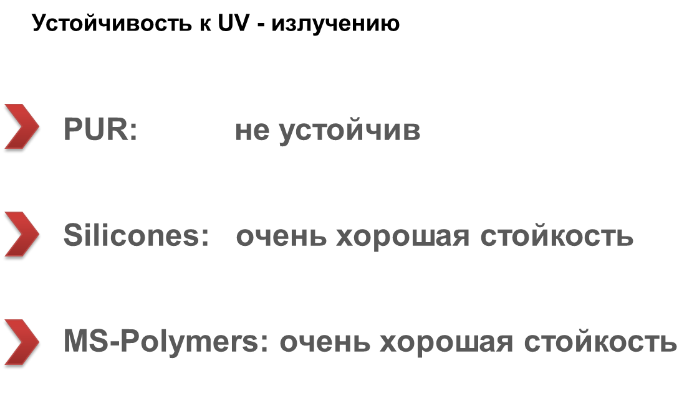

Различия технологий, применяемых для создания упруго-эластичных клеевых соединений

Обычно силиконовые клеи-герметики используют для склеивания, уплотнения и герметизации деталей, испытывающих термические нагрузки, перепады температуры, влажности, воздействие агрессивных сред, вибрации и ударных нагрузок, при вероятности взаимного перемещения сопрягаемых поверхностей.

В связи с этим, основными областями применения силиконовых составов являются — обеспечение герметичности источников тепла (духовые шкафы, радиаторы отопления, паровые котлы, водонагреватели), защита/изоляция электрощитов и электрических контактов, склеивание коррозионностойких силиконов, герметизация боковых стекол и панелей в железнодорожных вагонах и на транспорте, широкое использование в сфере технического обслуживания, производства и строительства.

По способу полимеризации силиконовые продукты подразделяются на:

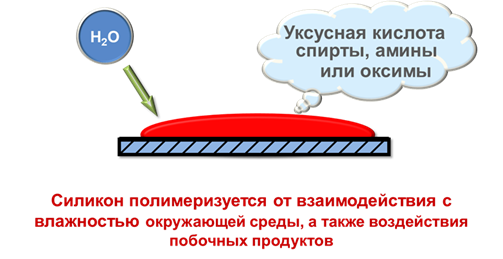

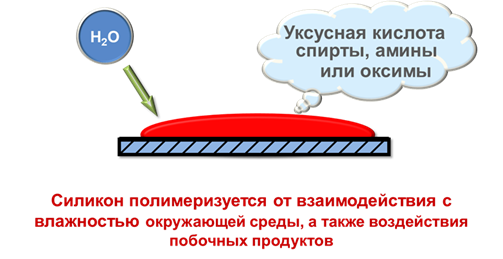

- 1-компонентные — отверждаемые в результате взаимодействия с молекулами воды, получаемой из окружающей среды

- 2-компонентные — независимые от внешних факторов, отверждаемые в ходе реакции 2 компонентов

- Ультрафиолетового отверждения или «отверждаемые по требованию» — полимеризующиеся после воздействия на шов определённого спектра УФ излучения.

Полимеризация 1-компонетных силиконовых RTV (Room Temperature Vulcanising) клеёв/герметиков происходит при комнатной температуре, в результате их взаимодействия с влагой воздуха, с выделением паров уксусной кислоты, оксимов или спиртов, являющихся катализаторами реакции отверждения.

Силиконы на основе спиртов и оксимов (Alkoxy, Oxime) считаются нейтральными и являются безопасными для материалов и компонентов, которые взаимодействуют непосредственно с ними или с их парами.

Силиконы на основе уксусной кислоты (Acetoxy) наоборот, могут вызвать окисление чувствительных металлов, алюминиевых деталей, разрушение контактов и электронных датчиков, поэтому они имеют ограниченное применение, хотя и лучше других справляются с незначительными остатками масляных загрязнений на склеиваемых поверхностях.

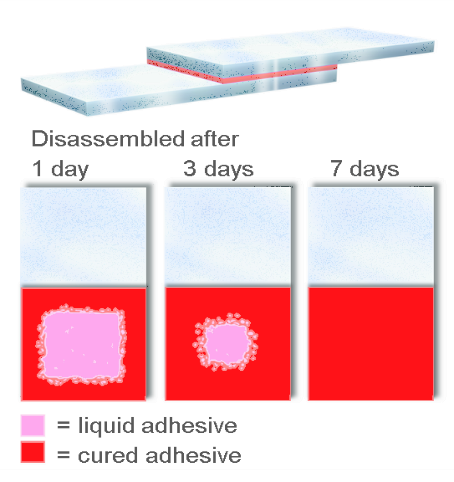

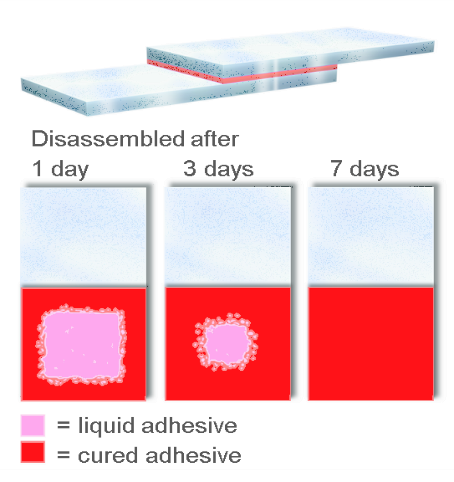

Таким образом, чем выше влажность и температура, тем быстрее протекает реакция полимеризации 1-компонентных силиконов, чем суше воздух и холоднее, тем медленнее. В среднем, скорость отверждения силиконовых клеёв в первые сутки составляет 2-3 мм, и затем этот процесс замедляется, из-за сложности проникновения влаги в глубину шва.

Таким образом, чем выше влажность и температура, тем быстрее протекает реакция полимеризации 1-компонентных силиконов, чем суше воздух и холоднее, тем медленнее. В среднем, скорость отверждения силиконовых клеёв в первые сутки составляет 2-3 мм, и затем этот процесс замедляется, из-за сложности проникновения влаги в глубину шва.

Объёмная полимеризация клея-герметика доходит до 8-10 мм с каждой стороны шва и может занять неделю, при этом отвердевшая внешняя часть будет иметь полную функциональную прочность.ия которого доходит до 10 мм.

Очень важно, для получения герметичной конструкции, соединять детали практически сразу после нанесения продукта, до начала плёнкообразования силикона. Разравнивание и удаление излишков материала, для придания шву эстетически привлекательного вида, также необходимо производить до начала формирования поверхностной плёнки.

Необходимо помнить, что силиконовые составы не окрашиваются, а их остатки, даже в виде минимальных загрязнений, могут негативно сказаться на качестве окрашивания прилегающих поверхностей. Невысохшие остатки силиконовых герметиков лучше всего удалять салфеткой, смоченной очистителями на основе органических растворителей, например, Teroson VR 10, Loctite SF 7070, Loctite SF 7063 или Loctite 7061.

Силиконовые герметики имеют прекрасную устойчивость к воздействиям окружающей среды, но в сильных растворителях могут набухать.

| Продукт |

Описание |

Отношенрие компонентов

по объему А:В |

Цвет |

Время формирование

поверхностной пленки |

Время технологической

фиксации |

Относительное удлинение

при разрыве |

Твердость по Шору А |

Предел прочности

на сдвиг GB ALU

Н/мм 2

|

Диапазон рабочих

температур (С°) |

Объем

упаковки |

Комментарии |

LOCTITE

SI 5145 |

1 - компонентный

алкокси - силикон |

— |

Прозрачный |

5

мин |

— |

500% |

25 |

3.5 |

-50...+200 |

40 мл |

Для электрических

компонентов |

LOCTITE

SI 5366 |

1 - компонентный

ацетокси - силикон |

— |

|

5

мин |

— |

530% |

25 |

2 |

-50...+200 |

310 мл |

Общего применения |

LOCTITE

SI 5367 |

1 - компонентный

ацетокси - силикон |

— |

Белый |

5

мин |

— |

500% |

20 |

2 |

-50...+200 |

310 мл |

Общего применения |

LOCTITE

SI 5368 |

1 - компонентный

ацетокси - силикон |

— |

Черный |

5

мин |

— |

435% |

26 |

2 |

-50...+200 |

310 мл |

Общего применения |

LOCTITE

SI 5398 |

1 - компонентный

ацетокси - силикон |

— |

Красный |

8

мин |

— |

200% |

35 |

0,7 |

-50...+300 |

310 мл |

Текучий |

LOCTITE

SI 5300 |

1 - компонентный

ацетокси - силикон |

— |

Красный |

<8

мин |

— |

260% |

31 |

1,6 |

-50...+350 |

310 мл |

Стойкость

к высоким температурам |

LOCTITE

SI 5610 |

1 - компонентный

алкокси - силикон |

2:1 |

Черный |

— |

4-6

мин |

210% |

40 |

1,8 |

-50...+180 |

400 мл,

17 л |

Очень быстрая

полимеризация |

LOCTITE

SI 5710 |

1 - компонентный

алкокси - силикон |

1:1 |

Прозрачный |

— |

130

мин |

135% |

31 |

2,3 |

-50...+180 |

400 мл |

Медленная

полимеризация |

LOCTITE

SI 5940 |

1 - компонентный

ацетокси - силикон |

— |

Прозрачный |

20

мин |

— |

500% |

22 |

1,8 |

-50...+200 |

310 мл |

Высокоэластичный

силикон |

LOCTITE

SI 5970 |

1 - компонентный

алкокси - силикон |

— |

Черный |

10

мин |

— |

200% |

44 |

1,5 |

-50...+200 |

50 мл,

300 мл,

20 л |

Превосходная

малостойкость |

LOCTITE

SI 595 |

1 - компонентный

алкокси - силикон |

— |

Прозрачный |

<45

мин |

— |

450% |

25 |

1,5 |

-50...+250 |

100 мл,

310 мл |

Высокоэластичный

силикон, прозрачный |

LOCTITE

SI 598 |

1 - компонентный

оксим - силикон |

— |

Черный |

10

мин |

— |

340% |

28-36 |

1,6 |

-50...+250 |

300 мл |

Малостойкий,

устойчивый к

термоциклированию |

Таким образом, чем выше влажность и температура, тем быстрее протекает реакция полимеризации 1-компонентных силиконов, чем суше воздух и холоднее, тем медленнее. В среднем, скорость отверждения силиконовых клеёв в первые сутки составляет 2-3 мм, и затем этот процесс замедляется, из-за сложности проникновения влаги в глубину шва.

Таким образом, чем выше влажность и температура, тем быстрее протекает реакция полимеризации 1-компонентных силиконов, чем суше воздух и холоднее, тем медленнее. В среднем, скорость отверждения силиконовых клеёв в первые сутки составляет 2-3 мм, и затем этот процесс замедляется, из-за сложности проникновения влаги в глубину шва.